|

地址:啟東市經濟開發區海洪工業園靈峰路718號

電話:0513-85393983

手機:13706283978

聯系人:王輝

電子郵箱:qddfyyj8@126.com |

|

| 您現在的位置:網站首頁 - 技術資料 |

|

基于CAT技術的軸向柱塞泵性能測試系統

|

| 發布時間:

2018/1/10 |

某型號液壓泵CAT性能測試系統基于機、機集成化程度高,控制精度高,系統穩定性好,

1.液壓系統

電、液一體化計算機智能控制的思想,計算測量結果準確,操作簡便、安全。

該液壓泵G叮性能測試系統的測試對象為某雙聯軸向柱塞泵,其排量為(112+112)mL/r,額定轉速為2360r/min,額定壓力為34.3MPa。

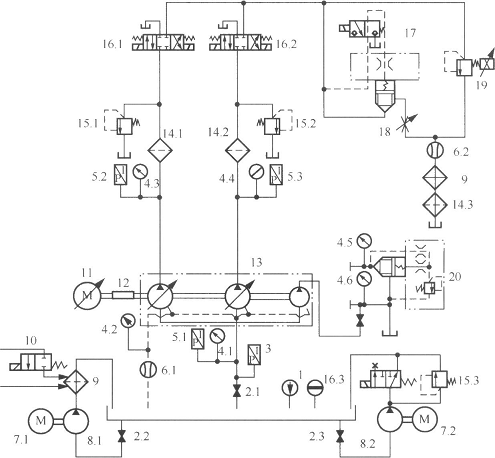

根據行業標準JB/T 7043--2006《液壓軸向柱塞泵》對液壓泵測試項目和測試系統條件的規定,結合被測液壓泵自身的特點,設計該液壓泵性能測試系統的液壓系統原理如圖1所示。

1一液位液溫計;2截止閥;3一溫度傳感器;4一壓力表;5一壓力傳感器;6一流量計;7一交流異步電動機;8一葉片泵;9一水冷卻器;10一電磁水閥;11一交流變頻電動機;12一轉矩轉速測試儀;13一被試液壓泵;14一過濾器;15一溢流閥;16一電磁換向閥;17一插裝式換向閥;18一節流閥;19一比例溢流閥;20一插裝溢流閥

圖1液壓系統原理

1)拖動及調速系統

液壓泵性能測試裝置的拖動系統是液壓泵性能測試系統的動力源。此處采用交流變頻調速技術。變頻電動機和變頻器分別選用ABB公司的QABP335M250KW2PB3和ACS800—07一0400。交流變頻器工作穩定,占地面積小,噪聲低,低速特性佳;并且變頻器帶有與計算機通信的接口,易于實現自動控制,操作極為方便。

2)超載試驗系統

由于該液壓泵的額定壓力為34.3MPa,單泵的額定流量為264.3L/min,超載試驗時又要求系統的壓力為液壓泵額定壓力的1.25倍,即42.875MPa,此壓力等級已超出絕大部分液壓組件的額定壓力,因此決定單獨設計一路油路,進行液壓泵超載試驗。由于普通的溢流閥無法同時滿足該液壓泵對壓力和流量的要求,因此該油路采用插裝式以滿足高壓大流量的要求。

3)階躍加載試驗系統

該液壓泵為恒功率加負流量控制,由于負流量控制只在低壓小流量下起作用,因此沖擊試驗只考慮恒功率特性。液壓泵測試標準中對恒功率變量泵沖擊試驗的規定條件為:40%額定功率的恒功率特性,額定轉速,沖擊頻率為10~30次/分鐘。

經過計算,采用插裝式快速換向閥、節流閥和比例溢流閥組成測試系統的階躍加載單元。加載試驗工作原理為:比例溢流閥設定高壓,節流閥設定低壓,按照10~30次/分鐘的頻率切換插裝式快速換向閥,實現液壓泵的沖擊試驗。

2.CAT系統1)CAT系統的主要功能

CAT系統的主要功能為完成液壓泵的性能參數的測試采集。具體試驗項目包括:排量驗證試驗、容積效率試驗、變數特陛試驗、自吸試驗、沖擊試驗、超載試驗、超速試驗等(參考JB/ T 7043 2006《液壓軸向柱塞泵》和G】B/T 7936—1987《液壓泵、馬達空載排量測定方法》)。

2)CA’r系統的硬件

為了實現液壓泵性能參數的測試,需要對液壓泵源系統壓力、流量、溫度、轉矩、轉速等參數進行測試和控制。同時為了保證系統安全運行,系統應具有超壓、超溫、濾油器污染、低液位等報警功能。報警的同時采取相關安全措施,如卸荷、關閉泵源等。

CAT系統的硬件主要由工控計算機、PI。C(S7—200CPU226CN)、調理接線端子板 AI—IVl6A、數據采集卡PCI--6229、開關電磁鐵、比例電磁鐵和各種傳感器組成。主要傳感器包括:JSC4型轉矩轉速測試儀、壓阻壓力傳感器、透平渦輪流量計、溫度傳感器、液位控制繼電器、過濾器發訊器等。總體結構如圖3—15所示。

3)CAT系統的軟件

液壓泵CAT性能測試系統中軟件部分的主要任務包括系統自動控制,測量參量實時顯示,系統診斷報警,試驗數據的采集、分析處理及存儲打印等。

(1)軟件開發工具的選擇。

系統測控軟件用美國NI公司的LabVIEW開發完成,此開發系統是一種基于C語言的可視化(圖形化)開發平臺,通過選擇功能圖標并聯機,即可實現多種儀表的檢測功能。

(2)系統測試流程及操作面板。

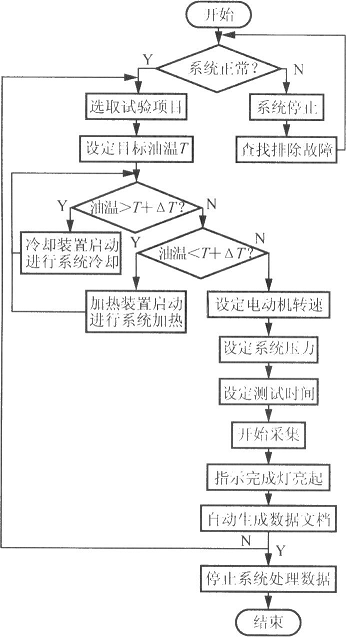

根據液壓泵測試標準的規定,液壓泵的性能測試包括很多試驗項目,不同的試驗項目對系統的油溫、壓力和流量等參數有不同的要求,因此在進行各試驗項目前必須首先設定其參數,然后單擊“開始采集”按鈕,直到指示完成燈亮起,完成該試驗項目的測試。具體的測試流程如圖2所示。

圖2 測試流程

虛擬儀器操作面板是測控系統與用戶交流信息的橋梁,通過面板上的按鈕、開關以及顯示窗口可以很方便地實時觀察系統的運行情況。

該操作面板主要包括試驗項目選擇、試驗參數設置、開始和停止等控制按鈕,以及壓力、流量、轉速和轉矩等參數實時顯示等。試驗開始前,輸入試驗者及指導者等有關信息;試驗過程中,可以直觀觀察測試過程中各主要參數的變化,計算分析結果,并可以隨時通過“停止運行”按鈕中斷試驗過程;指示完成燈亮起,表示該試驗項目完成,系統自動生成TXT文件存儲在指定目錄下;試驗數據采集完畢后可在線處理試驗數據,生成試驗曲線,并可存儲或打印輸出試驗曲線。

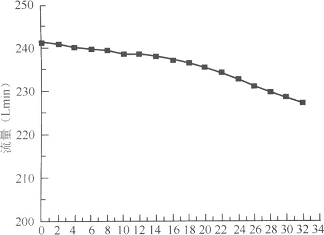

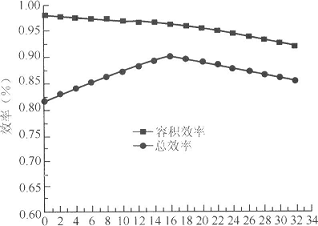

3.試驗結果

該液壓泵的壓力一流量特性曲線和效率曲線如圖3—17所示。從圖中可以看出,隨著系統壓力的升高,被試泵的輸出流量和容積效率逐漸下降。而泵的總效率開始隨著壓力的升高很快上升,到達最大值后,又逐步下降。總效率的這種變化是由機械效率的變化導致的。液壓泵在低壓運轉時,機械摩擦損失在總損失中所占的比重較大,其機械效率很低。隨著工作壓力的提高,機械效率很快提高。在達到某一值后,機械效率大致保持不變,從而表現出總效率曲線幾乎和容積效率曲線平行下降的變化規律。這與液壓系統的基礎理論是吻合的,由此證明了該液壓泵性能測試系統的設計是合理的。采用便攜式儀器診斷液壓系統故障的基本原理和意義

壓力(MPa)(a)壓力一流量特性曲線 壓力(MPa)(b)效率曲線

圖3被測泵的壓力一流量特性曲線和效率曲線

|

|

|

|